Содержание

- 1 Переработка шин в крошку в домашних условиях и на заводе

- 2 С помощью чего можно измельчить шину

- 2.1 Утилизация и реставрация автопокрышек – дополнительный резерв выпуска резино-технических изделий

- 2.2 Измельченные шины — 5 конструктивных способов использования

- 2.3 Виды станков и технология переработки автомобильных шин

- 2.4 Линия переработки шин серии SXM

- 2.5 Измельчитель резины в крошку своими руками — Переработка шин

- 2.6 Резиновая крошка своими руками — способы и методы изготовления

- 3 Виды станков и технология переработки автомобильных шин

- 4 Сравнение станков для измельчения резины от

- 5 Изготавливаем резиновую крошку своими руками при помощи самодельной дробилки

- 5.1 Переработка небольшого количества резины в домашних условиях

- 5.2 Сооружение дробилки для переработки шин

- 5.3 Коробка с режущими дисками

- 5.4 Редуктор червячный

- 5.5 Рама агрегата

- 5.6 Приспособление для разрезания покрышки

- 5.7 Как измельчить покрышки?

- 5.8 Производительность оборудования

- 5.9 по теме

- 5.10 Заключение

- 6 Способы переработки шин и резины измельчителем в резиновую крошку своими руками

Переработка шин в крошку в домашних условиях и на заводе

Вывоз, переработка и утилизация отходов с 1 по 5 класс опасности

Работаем со всеми регионами России. Действующая лицензия. Полный комплект закрывающих документов. Индивидуальный подход к клиенту и гибкая ценовая политика.

С помощью данной формы вы можете оставить заявку на оказание услуг, запросить коммерческое предложение или получить бесплатную консультацию наших специалистов.

Давно известно, что изношенные автошины, вышедшие из эксплуатации являются потенциальным источником загрязнения окружающей среды и нарушения экологии.

Переработка шин в крошку в домашних условиях такой же популярный метод, наравне с заводскими.

Резиновые отходы от изношенных шин практически не подвергаются биологическому разложению, они разлагаются сотни лет.

Следует отметить, что данные резиновые отходы является огнеопасным материалом, и в случае возгорания огромного количества шин они могут нести угрозу отравления для всех, кто находится рядом, так как резина при горении выделяет канцерогенные токсины, например бензпирен. Складирование на свалках приводит к размножению грызунов и насекомых, которые являются источниками опасных инфекций. Чтобы избежать ухудшения экологической ситуации в России и за рубежом обязательно требуется правильная утилизация, а именно переработка отходов. Без постоянной переработки очень скоро может наступить экологический кризис.

Вторичное использование

Переработка также выгодна в экономическом отношении. Из автомобильных покрышек можно получать различные виды ценного вторсырья, а так же производить огромное количество готовой продукции.

Из отходов порошковой резины очень мелкой фракции (около 0,2 мм) производят новые автомобильные покрышки и резиновую обувь, данный вторичный ресурс популярен и России и странах СНГ.

Порошок из отходов более крупных фракций используется в производстве композитных кровельных материалов, резинобитумной мастики, гидроизоляционных материалов, а также резиновых покрытий. Из металлического корда получают металлолом, которому также находят практическое применение предприниматели России. Также, из покрышек получают текстиль и каучук.

Переработка в домашних условиях

У особо активных и продвинутых людей есть возможность перерабатывать резину своими руками. Что для того необходимо? Отработанные камеры, покрышки, шины и немного смекалки.

Переработка покрышек в крошку дома — довольно сложное мероприятие. По своим свойствам больше подойдут камеры от старых шин. Они более мягкие и легче поддаются внешнему воздействию.

По одному из сценариев резину следует охладить до температуры примерно -75°C. Согласитесь, не у всех есть такая возможность. Поэтому воспользуемся традиционным сценарием:

- Возьмите камеры

- Удалите с них все лишние элементы

- Нарежьте их на тонкие полоски

- Измельчите эти полоски

Измельчитель резины в этом случае — это топор или ножницы.

Механический способ переработки

Наиболее профессиональный метод. Технологическая линия представляет собой последовательность из установленных рабочих аппаратов, преодолевая которые материал становится готовой продукцией.

Переработка в резиновую крошку проходит три стадии:

- Предварительная подготовка автошин. Изначально они отмываются и очищаются от примесей, после чего конвейером транспортируются в блок первичного дробления, где перемалываются ножевыми дробилками до кусков крупного размера (30-50 мм).

- На второй стадии технологического процесса первично обработанное сырье подается при помощи ленточного транспортера в молотковую дробилку, где вторично измельчается до меньших размеров (10-20 мм). Именно на этой стадии переработки от резины отделяется металлический и текстильный корд, бортовая проволока. Текстиль отделяет специальная система удаления текстиля, а металл — магнитный сепаратор. Собранные металлические отходы затем брикетируются.

- На завершающей стадии уже осуществляется переработка в крошку. В качестве оборудования по переработке шин в крошку используется экструдер — измельчитель, в котором резиновая масса перетирается в тонкодисперсный порошок. На этом этапе переработки шин также производится дополнительное очищение крошки от текстиля и металла при помощи гравитационного сепаратора. После этого, измельченная резиновая крошка делится на фракции и упаковываются в мешки из полиэтилена по 20 кг или в биг — бэги (мягкие контейнеры) грузоподъемностью до 1000 кг.

Сегодня на рынке России достаточное количество производителей данного оборудования.

Химический способ переработки

При химическом способе обработки автомобильные покрышки подвергаются пиролизу. При таком методе обработки происходит термическое разложение резины на составные элементы.

Покрышки предварительно измельчают в однородную массу и отправляют в печь, где они разлагаются при температуре 500 — 800 °С. Эта процедура длится 10 — 20 минут.

В процессе термического разложения резины образуется около 50% водорода и 26% метана, а также твердые продукты пиролиза, которые затем используют в очистке сточных вод на очистных сооружениях России.

Существует также эффективный, но дорогостоящий физико — химический способ переработки шин в резиновую крошку — криогенное измельчение автомобильных покрышек.

Дробление резины осуществляется в специальной охлаждающей камере в условиях крайне низких температур (до — 120 °С).

В эту камеру подается холодильный агент (жидкий азот), охлаждающий до сверхнизких температур. В условиях сильного охлаждения резина приобретает стеклообразное состояние.

Дробление резины происходит при ударе специальным молотом. После измельчения из резиновой крошки удаляют текстиль и металл.

В современное время существует немало мини-заводов по переработке шин. Бизнес — план по переработке автомобильных шин достаточно прост.

Для его реализации потребуется современное оборудование для переработки автомобильных шин, оборудование для складов, цистерны для топлива, инструменты и спецодежда для рабочих, а также затраты на монтаж оборудования. Обязательно необходимы регистрация предприятия и лицензия, которая позволит заниматься этим видом деятельности. Для начала этого бизнеса потребуется значительный стартовый капитал.

Источник: https://vtorothodi.ru/pererabotka/pererabotka-shin-v-kroshku

С помощью чего можно измельчить шину

Вторичное использование Переработка в домашних условиях По одному из сценариев резину следует охладить до температуры примерно -75 °C . Согласитесь, не у всех есть такая возможность.

Поэтому воспользуемся традиционным сценарием:

- Удалите с них все лишние элементы

- Нарежьте их на тонкие полоски

- Возьмите камеры

- Измельчите эти полоски

Измельчитель резины в этом случае — это топор или ножницы.

Механический способ переработки Наиболее профессиональный метод.

Объем их переработки методом измельчения не превышает 10%. Большая часть собираемых шин (20%) используется как топливо.

Вышедшие из эксплуатации изношенные шины являются источником длительного загрязнения окружающей среды: • шины не подвергаются биологическому разложению; • шины огнеопасны и, в случае возгорания, погасить их достаточно сложно; • при складировании они являются идеальным местом размножения грызунов, кровососущих насекомых и служат источником инфекционных заболеваний.

Утилизация и реставрация автопокрышек – дополнительный резерв выпуска резино-технических изделий

Изношенные автомобильные скаты представляют собой проблему для человечества.

Если ситуация не изменится, скоро на их утилизацию потребуется больше средств, чем на производство, где расходы на материалы достигают 75 % себестоимости изделия.

Измельченные шины — 5 конструктивных способов использования

Вторичное использование такого продукта нефтехимического производства позволяет не добывать вновь ресурсы, а перерабатывать уже существующие.

Еще одним конструктивным применением измельченных шин может быть использование их в качестве укрепляющей насыпи для морских и речных берегов, водоемов, проседающей почвы и дорог.

Виды станков и технология переработки автомобильных шин

Существует две технологии утилизации, в процессе которых из автомобильных шин изготавливают:

- жидкое топливо.

- порошок, гранулы, резиновую крошку, чипы;

Для производства первых четырех типов сырья используются однотипные станки и оборудование.

Линия переработки шин серии SXM

Компания ООО «Альфа-МСК» предлагает Вашему вниманию линию для измельчения авто-шин в резиновую крошку с помощью линии по переработке серии SXM 1000 В НАЛИЧИИ г.

МОСКВА: ПРОДАЕТСЯ ПЕРВЫЙ ЦИКЛ ЛИНИИ SXM 1000 В НАЛИЧИИ, г.МОСКВА ЗА 5 500 000 РУБЛЕЙ.

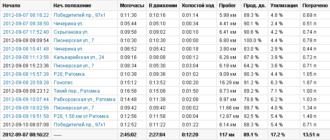

К РАТКОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ ЛИНИИ Вытягиватель металлического кольца из грузовых шин — 500 000 рублей (Цена нового 600 000 рублей) Пресс гидравлический вертикальный для сжатия металлических ободов в брикеты — усилие 15 тонн — 100 000 рублей Вырезатель бортового кольца и разрезатель шин на сегменты — 1700 000 рублей Гранулятор резиновых чипсов LXF-600 в гранулы 4-20 мм — 1 900 000 рублей Максимальный размер материала (мм) Размер материала на выходе (мм) Объем переработки (кг/ч) Коэффициент отделения проволоки от резины Мощность главного двигателя (кВт) используется для дробления и измельчения чипсов шин, в результате чегополучается

Подобная установка позволяет переработать в год 5 500 тонн изношенных шин и прочих отходов (пластмассы, полимеры, кабель).

Преимущества данной технологии состоят в следующем: Изношенные шины представляют собой источник ценного углеводородного сырья, лома металлов, текстильных волокон.

Конечным результатом производства является очень широкая номенклатура товарной продукции: Технология производства экологически чистая, выброс токсичных веществ в атмосферу при проведении процесса в соответствии с технологическим регламентом отсутствует.

Измельчитель резины в крошку своими руками — Переработка шин

При сжигании этого количества покрышек в атмосферу выделяется кг вредных газов и кг сажи!

Оборудование для переработки шин окупается за 6 — 12 месяцев, с сырьем и сбытом готовой продукции никогда нет проблем.

Дробилка для резины .

Измельчение в крошку — Кулинарные рецепты

Обрабатывать можно не только шины, но и любой резиновый утиль противогазы, лента транспортеров. Свойства резиновой крошки могут варьировать в зависимости от качества утиля.

На станках производится резиновая крошка с размерами частиц от 0,8 до 3 мм.

Резиновая крошка своими руками — способы и методы изготовления

Виды станков и технология переработки автомобильных шин.

Источник: http://obpotrebnadzor.ru/s-pomoschju-chego-mozhno-izmelchit-shinu-86097/

Виды станков и технология переработки автомобильных шин

Из всего количества изношенных шин перерабатывается всего 20%, несмотря на то, что в тонне шин содержится приблизительно 70% резины пригодной для вторичной переработки в топливо, изделия или стройматериалы.

При сжигании этого количества покрышек в атмосферу выделяется 460 кг вредных газов и 280 кг сажи! Оборудование для переработки шин окупается за 6 — 12 месяцев, с сырьем и сбытом готовой продукции никогда нет проблем.

Виды переработки покрышек

установка для измельчения покрышек

Существует две технологии утилизации, в процессе которых из автомобильных шин изготавливают:

- порошок, гранулы, резиновую крошку, чипы;

- жидкое топливо.

Для производства первых четырех типов сырья используются однотипные станки и оборудование. Процесс заключается в измельчении и сепарации сырья. Весь цикл проходит без применения химических реагентов и выброса в атмосферу вредных продуктов.

При переработке в жидкое топливо применяется пиролиз — термическое разложение резины с выделением газа. Часть газа выбрасывается в природу, поэтому такое оборудование обязательно комплектуется очистительными станциями.

Линия по производству крошки

Линия для переработки шин работает в полуавтоматическом режиме. Это сборное оборудование занимает около 200 кв. метров.

Производительность небольшого цеха в час составляет 200 — 1000 кг готовой крошки, до 200 кг металла за смену, до 1000 кг текстильной ваты за смену.

Для обслуживания станков необходимо 3 — 4 неквалифицированных работника. Линия перерабатывает изношенные шины, выделяя металлические и текстильные включения.

Не все оборудование для переработки шин содержит сепараторы шипов и хлопчатобумажного текстиля. Это следует учитывать при подборе станков.

Кроме площади под оборудование необходимо подготовить склад для сырья и готовой продукции. Основа линии это измельчители вальцового типа.

Большинство мини-заводов рассчитаны на переработку шин до 120 см в поперечнике, возможна модернизация под 170 см.

Обрабатывать можно не только шины, но и любой резиновый утиль (противогазы, лента транспортеров). На выходе получается:

- крошка резиновая;

- дробленая сталь;

- текстильная вата.

Выход резины составляет от 60 до 80% от общей массы шин. Свойства резиновой крошки могут варьировать в зависимости от качества утиля.

Средние показатели:

- содержание чистой резины 99,9%;

- содержание металла до 0,1%;

- содержание текстиля до 0,2 %;

- разделение по фракциям;

- черного цвета;

- не окисляется под действием температуры.

На станках производится резиновая крошка с размерами частиц от 0,8 до 3 мм. Количество крошки различных фракций зависит от степени изношенности и жесткости исходного продукта. С помощью вибросепаратора можно четко разделить крошку по фракциям.

Можно задавать диаметры, настраивая дробилки и заменяя сита. Чем мельче частицы, тем большее время требуется на их производство. Для производства резиновой пыли дополнительно устанавливается дотиратель, который производит частицы менее 0,1 мм.

Технология переработки

процесс переработки и используемые станки

- Из шины вырезается кольцо посадки, металл выжимается, остается резина.

- Шина спирально разделяется на ленты 3 — 5 см шириной.

- Выделяется второе металлическое кольцо.

- Лента разрезается на тонкие и короткие заготовки.

- Заготовки дробятся на валках в крошку и пыль.

- На сепараторах выделяется резина, металл, вата.

- Готовая продукция отправляется на склад.

Оборудование для измельчения шин

Производственный процесс разделен на две стадии, проходящие на разных участках:

- предварительный;

- истирания.

Предварительный этап проходит на станках:

- выделитель кольца посадки;

- разделитель шины на полосы;

- разделитель полосы;

- отжиматель кольца.

Оборудование для основного этапа:

- главный истиратель;

- вибрационное сито грубой очистки;

- магнитный отсеиватель;

- воздушный отсеиватель;

- ленточные конвейеры;

- тонкое вибросито.

Истирающий станок — основное оборудование в цеху для утилизации автомобильных покрышек. Для размещения станков необходимо твердое бетонное или асфальтовое покрытие пола.

Реализация крошки

Конечный продукт переработки покрышек применяется:

- при изготовлении различных видов топлива: пиролизного газа, мазута, бензина;

- при строительстве автомобильных дорог: производстве специальных плит для участков особой опасности, тормозных модулей, заборов для автомобильных стоянок, шумоизоляционных панелей, переправ через рельсы железных дорог и трамваев, мастик на основе битума, спортивных и игровых покрытий;

- при изготовлении обувных заготовок, напольных покрытий;

- при производстве резиновых изделий, кровельных покрытий;

- для препаратов для адсорбции нефти и ее производных с воды и земли.

Линия по производству топлива

производство топлива из автомобильных покрышек

Второй тип устройств перерабатывает автошины в жидкое топливо.

Станок занимает около 18 кв. метров при высоте 10 м.

Покрышки очищаются от металлических колец и дисков, измельчаются и транспортируются в приемную емкость реактора.

В реакторе поддерживается температура около 460 градусов, при которой резина разлагается на жидкое топливо, газ, углеродсодержащее вещество и металлическую проволоку. Частично газ используется для работы самого реактора, излишки выбрасываются в атмосферу. Их количество незначительно, поэтому не наносит вред экологии.

Жидкое топливо разливается в емкости и отправляется на склад для дальнейшей реализации. Углеродсодержащее вещество охлаждается, гасится, из него выделяется металл. Все продукты переработки готовы к реализации.

Такое оборудование перерабатывает до 5000 кг покрышек в сутки, производя:

- жидкое топливо — около 2000 кг;

- металла — 500 кг;

- углеродсодержащее вещество (твердый остаток) — около 1500 кг;

- газа — 1000 кг.

Монтируется оборудование на улице, на бетонной или асфальтированной площадке.

Непрерывно работающий цех обслуживают по 2 рабочих в смену. В среднем станок потребляет 14 кВт в час.

В качестве топлива используется газ, полученный при утилизации шин.

Первый видеоролик рассказывает о процессе утилизации автомобильных шин, второй демонстрирует переработку шин в крошку, третий — о самодельной пиролизной установке для производства топлива из покрышек:

Источник: http://StanokGid.ru/specializirovannyj/oborudovanie-dlya-pererabotki-shin-v-kroshku.html

Сравнение станков для измельчения резины от

Все те, кто решил заняться бизнесом по переработке изношенной резины в крошку, сталкиваются с такой дилеммой, как правильный выбор необходимого оборудования для своего предприятия. Только не все оборудование, предлагаемое на нашем рынке принесет Вам реальный и стабильный доход!

Выбор неправильного оборудования несет за собой:

— убытки и попусту потраченное время;

— потерю Ваших вложений раз и навсегда!

Вам придется вложиться сверх цены в дополнительные комплектующие. Если оборудование «встанет», то каждый день простоя – деньги, которые прошли МИМО Вас.

Некачественное оборудование не сможет дать Вам качественную резиновою крошку и необходимый объем для окупаемости производственных затрат.

Вопрос об окупаемости оборудования затянется на долгие годы или об этом вовсе придется забыть, не говоря уже о прибыли!

Безусловно, Европейское оборудование по переработке изношенной резины качественное и надежное, однако стоимость данного оборудования (в среднем около 2 миллионов евро и более) — неподъемная сумма для многих начинающих предпринимателей, тем более окупаемость такого оборудования будет составлять более 7 лет, что, безусловно, становится неинтересным и призрачным в условиях растущей конкуренции и постоянно меняющихся событий. Да и не факт, что оборудование будет изготовлено в Европе. Например: многие известные компании на нашем, Европейском или Американском рынке выдают свое оборудование за Европейское, хотя собирают его целиком и полностью в Китае. Примеров таких компаний — производителей (перепродавцов) масса. К примеру, одна известная Американская компания, которая также представлена на нашем рынке, просто перепродает оборудование Китайского производителя под своим брендом. Такие же компании (перепродавцы) присутствуют на Российском рынке, выдавая свои установки за собственные и убеждая, что они либо собраны в Европе, либо собраны ими, но с Европейскими комплектующими и прочим. Как ни крути эти многочисленные словосочетания, суть от этого не меняется. Китай есть Китай, и если вы решили покупать оборудование Китайских производителей, то покупайте его без многочисленных посредников, которые накручивают и без того на не работающие оборудование более 100 процентов маржинальной прибыли, не неся при этом, никакой ответственности и тем более гарантии. А поломки будут серьезные и постоянные.

Для большей ясности и понимания Вами данного вопроса разберем все подводные камни, с которыми Вы можете столкнуться при покупке оборудования.

Основная масса предлагаемого оборудования в нашей стране имеет в составе так называемую подготовительную группу.

Ее необходимость продавцы объясняют тем, что за счет подготовки резины перед подачей в шредер, увеличивается производительность, ножи в шредере меньше затупляются и так далее.

Все это чистой воды сказки и выдумки неосведомленных «профессионалов»! Производительность от этого только падает, а ножи в шредерах, если они сделаны из правильной стали, как раз быстрей тупятся от самой резины нежели от резины в которой присутствует металлический корд.

Возвращаясь к подготовительной группе, рассмотрим ее составляющие:

1. Выдергиватель металлического бортового кольца шин. Используется для выдергивания бортового кольца.

Затраты: для работы необходим один человек, дополнительная электроэнергия, в случае поломки агрегата работать на линии по переработке покрышек нельзя (чревато поломкой шредера и роторных дробилок). В случае если по каким-то причинам не удалось выдернуть бортовое кольцо, его необходимо вырезать с покрышки при помощи болгарки или специального станка по вырезанию. Среднее время по выдиранию или обрезке бортового кольца шин — около 7-10 минут с каждой стороны.

2. Станки для нарезки подготовленных шин на ленты и чипсы. Используется для нарезания малых кусков резины (среднем до 15 см) для подачи в основной шредер переработки.

Затраты: для работы на станке необходим один человек, дополнительные затраты на электричество и на обслуживание, в случае поломки остановка всего оборудования.

Среднее время по нарезанию одного грузового колеса на необходимые чипсы — 15 минут.

3. Ножницы гильотинные и другие дополнительные агрегаты для нарезки подготовленных шин на куски. Используется для нарезки грузовых и легковых покрышек для удобства подачи в шредер.

Затраты: для работы на станке необходим один человек, дополнительное потребление электроэнергии и другие расходные части.

Среднее время по нарезанию одного грузового колеса на необходимые чипсы занимает 10 минут.

Итак, что же дают Вам эти вспомогательные станки и агрегаты? Ответ один — расходы, поломки, высокую себестоимость производства готового продукта и многочисленные затраты на ремонт и модернизацию оборудования.

Реальная себестоимость производства резиновой крошки на оборудовании с подготовительной группой составляет 12-13 рублей (а то и выше) за килограмм, при условии, что данное оборудование исправно работает. И самое главное — переработать по заявленным характеристикам объем покрышек, просто не реально! Многие предприятия, которые работают на аналогичном оборудовании, работают в две смены (днем подготавливают резину для переработки, а ночью перерабатывают то, что подготовили днем), но даже при этом не могут получить с той же 500-ой модели и двух тонн готовой крошки, тем самым зарабатывая максимум 3 000 рублей в сутки. И то, только тогда, когда оборудование исправно работает. Намного выгоднее с такой рентабельностью работать в такси или даже грузчиком, и ничего смешного в этом нет!

Работать на таком оборудование с прибылью для себя НЕВОЗМОЖНО. Не придумывайте велосипед, смотрите на вещи реальными глазами, в противном случае вы получите то, что получили многие. (для увеличения, нажмите на фото).

Оборудование по измельчению изношенной резины от нашей компании

В свою очередь предлагаем Вам реально работающее оборудование, где реальная себестоимость производства килограмма крошки не превышает 5,5 рублей:

— Оборудование, на котором из всей подготовительной группы идут в комплекте только гильотинные ножницы, которые используются только для резки грузовых покрышек на 4 равномерные части.

— Оборудование, на котором реально работает 3 человека.

— Оборудование, которое действительно перерабатывает заявленный по характеристикам объем.

— Оборудование, которое целиком и полностью сделано, разработано и собрано в России.

— Оборудование, на котором вы действительно сможете зарабатывать, имея более 100 % маржинальной прибыли!

По вопросам приобретения или другим дополнительным пояснениям и консультациям, Вы можете обратиться в офисы нашей компании, связавшись с нами по телефонам или заполнив форму обратной связи.

презентация нашего оборудования по переработке шин

Источник: http://alfaspk.ru/sravnenie-ustanovok-dlya-izmelcheniya-reziny

Изготавливаем резиновую крошку своими руками при помощи самодельной дробилки

Каждый год тысячи покрышек пропадают на свалках и полигонах, несмотря на то, что для предприимчивого человека они являются бесплатным ресурсом, из которого можно производить резиновую крошку.

Если она понадобилась лишь единожды, можно купить ее в нужном количестве у производителей.

Но где взять резиновую крошку, если она нужна на постоянной основе и в больших количествах?

Стоит задуматься о приобретении собственного оборудования для переработки шин.

Однако полноценная установка не всем по карману, и не для всех окажется рентабельным такое вложение. Выход — создать оборудование своими руками, и с его помощью производить резиновую крошку из покрышек в домашних условиях.

Переработка небольшого количества резины в домашних условиях

Если сырья нужно совсем мало, можно обойтись вовсе без оборудования.

Для этого потребуются потребуются только ножницы и резак.

С покрышки вначале убирают металлический корд, затем разделяют на ленты и измельчают их на более мелкие фракции до необходимого размера.

На этом процесс считается законченным.

Материал для оформления дорожек, клумб или отдельной детской площадки готов к использованию.

Но чтобы получить больший объем сырья или иметь доход от переработки шин в домашних условиях, нужно соответствующее оборудование.

Сооружение дробилки для переработки шин

Применяются три основных способа производства крошки:

- Дробление шин после их охлаждения жидким азотом до –190 градусов.

- Получение крошки на промышленном оборудовании полного цикла с удалением корда и последующим измельчением резины.

- Переработка с использованием универсальных дробилок, которую можно осуществлять в домашних условиях самому.

Первые два способа требуют больших инвестиций. Третий вариант доступен каждому, кто имеет возможность и желание изготовить дробилку дома.

Необходимые агрегаты можно изготовить самостоятельно в мастерской или на производственном участке – там, где есть металлорежущие станки (токарные, фрезерные) и сварочный аппарат для изготовления комплектующих деталей.

Если нельзя самостоятельно выполнить механическую обработку заготовок и придется заказывать их по своим чертежам, все равно стоимость станков по переработке шин будет в несколько раз дешевле, чем аналогичных покупных агрегатов.

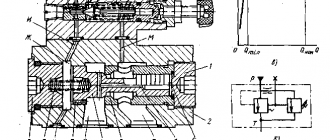

Основным комплектующим устройством на линии по переделке покрышек является шредер (измельчитель для резины). Рассмотрим более подробно и назначение узлов данного станка.

Станок состоит из следующих основных узлов:

- электродвигатель 5 кВт – 2 шт;

- корпус с дисковыми валами;

- решетка;

- редуктор червячный – 2 шт;

- каркас шредера;

- загрузочный бункер;

- направляющий лоток;

- шкаф управления.

Детали установки монтируются на мощной раме, сваренной из швеллеров.

Коробка с режущими дисками

Главным узлом дробилки для резины является корпус с фрезерными валками.

При этом режущие ножи выполнены из высокопрочной стали и термически обработаны, что ощутимо снижает их износ. Они практически не требуют заточки во время эксплуатации.

Расчет отверстий коробки, валов и режущих элементов должен быть точный, поэтому его нужно производить специалисту в этой области (конструктору).

Для того чтобы получить калиброванную фракцию шинного сырья, шредеры снабжаются специальной решеткой, которая устанавливается под валками.

Редуктор червячный

Вращение валов с дисковыми фрезами осуществляется обособленно, непосредственно от червячных редукторов, соединенных с электродвигателями через муфты.

Передаточное отношение выбирается от 25 до 35 таким образом, чтобы резание было без заедания и с достаточной скоростью.

Рама агрегата

Каркас сварен из профильных элементов, обеспечивает надежность и устойчивость агрегата во время работы, а также погрузочно-разгрузочных действий.

Установка для переработки шин оборудуется бункером загрузки покрышек и лотком при выемке готовой резиновой крошки.

Благодаря своей конструкции бункер исключает образование заторов из сырья и гарантирует направленное движение массы к вращающимся валкам.

Приспособление для разрезания покрышки

Установка для разрезания шины и удаления корда состоит из несущей рамы и стойки.

На каркасе находится зажимной механизм шины, вращающийся вместе с покрышкой во время резания.

Обороты двигателя уменьшены за счет разного диаметра шкивов.

На стойке расположен встроенный клиновидный резак, который настраивается на определенный размер за счет перемещения пиноли.

Как измельчить покрышки?

Технологичная цепочка представляет собой несколько подготовительных этапов, прежде чем получится продукция необходимой фракции.

Эта процедура включает:

- Осмотр и удаление посторонних предметов из полости покрышки.

- Вырезка корда.

- Нарезка шины на ленты размером 50-80 мм.

- Измельчение сырья посредством шредера.

- Сепарирование и отделение металлических от текстильных частей.

- Калибрование крошки на фракции с помощью вибрационного сита.

Производительность оборудования

Работа этих двух основных агрегатов при переработке покрышек делается в полуавтоматическом режиме.

Для нормальной работы этой линии необходимо помещение около 150-200 кв. метров.

Это вызвано тем, что нужно место для расположения не только оборудования, но и для складирования изношенных покрышек, готовой шинной продукции и металлических отходов.

Выпуск резиновой крошки на данном оборудовании за час составит примерно 200-800 кг и до 100 кг металлического лома, для обслуживания станков понадобится 2-3 работника без квалификации.

Кроме покрышек, на этом оборудовании можно перерабатывать другую резину (транспортерную ленту, камеры, противогазы). На выходе получается крошка с размерами от 0,7 до 4 мм, при этом она составляет 65-85% от всей массы сырья.

Резиновую крошку можно:

Цена крошки будет зависеть главным образом от качества сырья, и уже во вторую очередь — от фракции.

Наиболее популярной является крошка, фракция которой составляет 2-4 мм.

Она отлично подходит для создания:

Популярность такой крошки вызвана тем, что на склеивание данных гранул идет минимальное количество клея. А полиуретановое связующее вещество иногда дороже крошки в 5-8 раз.

по теме

В данном видео вы можете увидеть, как измельчить резину и сделать крошку в домашних условиях.

Заключение

Создание дробилки для шин своими руками — хорошая идея для тех, кто хочет сделать резиновую крошку своими руками, но не готов тратить десятки тысяч долларов на оборудование.

Создать измельчитель можно при наличии столярной мастерской, а также определенных навыков и материалов, либо воспользоваться услугами людей, которые на этом специализируются.

Полученную в домашних условиях крошку можно использовать для своих нужд или реализовывать предприятиям и населению.

Источник: https://rcycle.net/rezina/kroshka/samodelnaya-drobilka-dlya-shin-svoimi-rukami

Способы переработки шин и резины измельчителем в резиновую крошку своими руками

С ростом количества автомобильного транспорта в результате увеличения объема отходов остро встал вопрос экологической ситуации.

Ежегодно тысячи покрышек вывозятся на свалки и полигоны, где они становятся источником негативного воздействия на окружающую среду.

Автомобильные шины относятся к 4 классу опасных отходов из-за выделяемых в процессе разложения канцерогенных и токсичных веществ, которые разрушают биосферную оболочку. В последние годы, ужесточились требования утилизации отходов в крупных городах, регулярно проверяется соблюдение техники переработки резиновых изделий.

Правила пожарной безопасности запрещают складировать шины из-за возможности их самовозгорания.

Деятельный человек, владеющий базовыми знаниями физики и столярными навыками может превратить переработку резиновых отходов в основной источник дохода.

Резиновая крошка, получаемая в процессе утилизации, выступает вторичным сырьем в изготовлении товаров.

Из чего изготавливается резиновая крошка в домашних условиях

Резиновая крошка производится из пришедших в негодность автомобильных шин, они лучше поддаются механическому воздействию и извлечению металлической проволоки (корда). Переработка отработанных покрышек позволяет получить крошку требуемого диаметра при минимальных потерях сырьевого материала. Вырезанные из шин объемные фигуры используют в качестве украшения во дворах жилищных массивов или садовых участков. Нередко можно встретить клумбы, невысокие заборы, ограждения детских площадок, выполненных из шин.

Резиновой крошкой крупных размеров выкладывают дорожки частных домов и дачных участков, придавая им эстетически красивый вид.

Резиновыми покрытиями, обладающими гидроизоляционными и шумопоглощающими свойствами, оборудуются игровые зоны и спортивные площадки.

Способы изготовления крошки из шин

Способы получения резиновой крошки:

- Охлаждение сырья жидким азотом до хрупкого состояния и последующее измельчение. Такой вид переработки требует наличия специальных морозильных камер, охлаждение сырьевого материала производится до температуры -70 — -90 градусов и невозможно в домашних условиях.

- Измельчение резиновых изделий на специализированных линиях полного цикла переработки. Этот способ применяется на промышленном производстве, где выработка резиновой крошки производится в большом объеме и требует крупных финансовых вложений.

- Переработка резины в домашних условиях на самодельных агрегатах (дробилках). Располагая фрезерным и сварочным оборудованием можно изготовить измельчитель своими руками. При отсутствии такой возможности, детали можно заказать в мастерской по личным схемам. Себестоимость дробилки, изготовленной самостоятельно, значительно дешевле готового оборудования.

При регулярной переработке резиновых отходов требуется хорошо проветриваемое и просторное помещение, для установки оборудования и хранения большого количества резиновых отходов. Плюсом станет расположение помещения в промышленной зоне.

Устройство агрегата

Конструкция измельчителя представляет собой ножевой механизм (шредер), который позволяет перерабатывать шины, камеры и другие элементы из резины.

Материал при таком способе измельчения сохраняет свою молекулярную формулу и не теряет свойства эластичности.

Производительность оборудования полностью зависит от показателя его мощности.

Основные узлы агрегата по переработке резины:

- Электрический двигатель — обеспечивает скорость переработки резиновых отходов, рекомендованная мощность двигателя 4-5 кВт.

- Коробка с режущими дисками — измельчает сырьевой материал до требуемого размера.

- Решетка для калибровки крошки — регулирует диаметр получаемой резиновой крошки.

- Червячный редуктор — исключает заедание и замятие материала.

- Рама агрегата — обеспечивает устойчивое положение станка.

- Загрузочный бункер

- Направляющий лоток

Весь механизм станка помещается в корпус, поверх которого устанавливается загрузочный бункер.

Перед погрузкой материала обязательно удаляются посторонние металлические предметы (шипы, гвозди и тд).

Шины разрезаются на ленты сокращая время переработки.

Решетка для калибровки крошки

Под коробкой с фрезерными валами устанавливается калибрующая решетка, позволяющая регулировать диаметр резиновой крошки, получаемой при измельчении шин в шредере.

Загрузочный бункер

Станок оснащен бункером для загрузки шинного сырья, который для удобства располагается на верхней части корпуса и направляющим лотком. Они обеспечивают равномерное поступление сырьевого материала в шредер (измельчитель) препятствуя образованию заторов в процессе работы.

Технологический процесс измельчения предполагает следующий порядок действий:

- Сортировка шинного сырья и удаление постороннего металла (гвоздей, шипов и тд)

- Удаление металлического корда

- Резка покрышек на ленты

- Измельчение сырьевого материала в шредере

- Калибровка полученной крошки