Содержание

Гранит и камень

Для измельчения горных и каменных пород применяют специальные устройства — дробилки. Дробление сырья в них производится путем раздавливания, удара, раскалывания и истирания, а в некоторых случаях, и надлома.

Наиболее дешевым методом дробления является раздавливание, а наиболее дорогим — истирание, требующее больших затрат электроэнергии.

Для производства щебня, обычно, применяют дробилки, использующие технологию раздавливания, раскалывания и удара.

По механико-конструктивным признакам и методу дробления камня, различают дробилки щековые, конусные, валковые, молотковые и центробежные.

***

Щековые дробилки

Дробление кусков породы и камня в щековых дробилках производится между двумя рифлеными металлическими плитами — щеками.

Одна из них закреплена на станине дробилки неподвижно, другая совершает относительно неподвижной сложные колебательные движения. В некоторых конструкциях щековых дробилок подвижными являются обе щеки.

Дробление породы в щековых дробилках происходит циклически — в момент сближения щек. Во время удаления щек друг от друга происходит заполнение пространства между ними горной породой (массой).

Раздробленная часть породы высыпается в выпускную щель, расположенную в нижней части между щеками. Загрузка горной породы (горной массы) производится в верхний промежуток между щеками.

Этот промежуток у щековых дробилок, называемый загрузочным отверстием, определяет размер кусков породы, допустимых для дробления на данной щековой дробилке и измеряется в миллиметрах (например, 1200х1500).

Более подробно о конструктивных особенностях щековых дробилок и принципе их работы можно узнать здесь.

Производительность щековых дробилок зависит от многих параметров:

- величины загрузочного отверстия;

- степени дробления;

- частоты колебания подвижной щеки (или щек);

- хода подвижной щеки (щек);

- угла захвата породы;

- плотности и прочности дробимой породы или камня.

Обычно производительность щековых дробилок варьирует в пределах от 1 до 500 т/час.

К основному достоинству щековых дробилок можно отнести простоту конструкции, обслуживания и ремонта.

Недостатки — большой удельных расход электроэнергии, вибрация при работе, вызывающая повышенный износ многих элементов конструкции — подшипников, соединений и т.д.

, выдача неравномерного по крупности продукта, склонность к забиванию рабочего пространства негабаритными кусками породы (горной массы), особенно влажной, и при неравномерной подаче.

***

Конусные дробилки

По своему назначению конусные дробилки подразделяются на дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Дробление породы в конусных дробилках осуществляется в кольцевом пространстве, образованном наружной неподвижной конической чашей и расположенным внутри этой чаши подвижным дробящим конусом.

Подвижный конус совершает сложное вращательное движение внутри неподвижной конической чаши.

При сближении поверхностей неподвижного и подвижного конусов, порода дробится, а при удалении — раздробленная масса опускается вниз и высыпается в разгрузочное отверстие.

Более подробно о конструктивных особенностях конусных дробилок и принципе их работы можно узнать здесь.

Конусные дробилки более экономичны и производительны, чем щековые, но имеют более сложную конструкцию. Они имеют большую массу и габариты, более сложны в обслуживании и ремонте.

***

Валковые дробилки

Дробление породы в валковых дробилках производится между двумя вращающимися навстречу друг другу горизонтально расположенными параллельными валами.

Порода для дробления подается сверху, затягивается поверхностями валов в щель между ними и измельчается. Продукт дробления высыпается вниз.

По конструктивному исполнению рабочей поверхности различают гладкие, рифленые или зубчатые валки.

Зубчатые валки обеспечивают лучший захват более крупных кусков руды или породы, а также более эффективное раскалывание кусков горной массы. Гладкие валки осуществляют дробление, преимущественно, раздавливанием.

Производительность валковых дробилок зависит от прочности породы, размера и скорости вращения валков, а также величины загрузочной щели.

Эти дробилки характеризуются диаметром и длиной валка. Для примера: валковая дробилка 1200х1200 имеет массу около 20 тонн и производительность 60-150 т/час.

Молотковые дробилки

Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов, таких, как известняк, гипс, асбестовые руды, мел, уголь.

Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности.

Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки.

Измельченная порода высыпается в щели колосников.

Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы.

Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы.

Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников.

***

Центробежные дробилки

Этот тип дробилок применяется, чаще, для дробления не крупных кусков породы (обычно не более 100 мм).

При загрузке в центробежные дробилки кусков большой крупности, появляется сильный дисбаланс. способный повредить узлы агрегата. Это является основным недостатком дробилок такого типа.

Несколько смягчает дисбаланс применение специальных устройств и технологий, вроде «воздушной подушки» для поддержания вращающегося вала, однако полностью избавиться от недостатка не удается.

Тем не менее, для дробления мелких частиц породы центробежные дробилки могут успешно применяться.

Принцип действия этих дробилок основан на разгоне кусков дробимой горной массы центробежными силами вращающегося вокруг вертикальной оси ускорителя. Разогнанные куски породы ударяются о футеровку дробилки или друг о друга и разрушаются.

***

Карта автомобильных дорог Алтайского края

Источник: http://granit2006.ru/drobilki/1/index.shtm

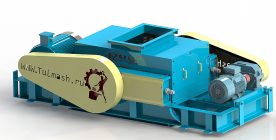

Валковые дробилки

Мы производим валковые дробилки с ременным приводом в четырех исполнениях: одновалковые, двухвалковые , трехвалковые и четырехвалковые дробилки.

Дробилки предназначены для первой, второй и третьей стадий дробления хрупких материалов, таких как уголь, соли, глина, боксит и другие.

После оформления патента на первую одновалковую дробилку в 1894 году Макланахан стала специализироваться на проектировании и производстве валковых дробилок любых конфигураций.

Все валковые дробилки Макланахан обеспечивают хорошую отдачу от инвестиций, работая с низкими затратами и увеличивая выход товарной фракции материала, генерируя минимальное количество мелких фракций.

Прочная конструкция выдерживает самые сложные условия переработки минерального сырья, обеспечивая безопасную и надежную эксплуатацию. Эти дробилки являются универсальными, имеют возможность регулировки скорости валков и зазоров между ними, чтобы соответствовать практически любым условиям применения.

- Высокая производительность

- Получение продукта кубической формы с минимальным количеством мелкой фракции

- Наличие разнообразных профилей зубцов валка

- Регулирование в зависимости от заданного размера фракции продукта

- Пружинная система пропуска недробимого материала

- Минимальные требования к техобслуживанию

- Низкая себестоимость тонны продукции

Одновалковые дробилки

Одновалковые дробилки – дробилки первого этапа дробления с коэффициентом измельчения до 6:1.

Они применяются для дробления таких материалов, как рядовой уголь, хвосты обогащения, сланцы, гипс, бокситы, соли, и многих других от большого до среднего размера частиц с минимальным количеством мелкой фракции на выходе. Эти дробилки чрезвычайно эффективны при дроблении склонных к налипанию материалов благодаря конструкции дробильной пластины с прорезями, проходя через которые, зубья валка очищаются.

Двухвалковые дробилки

Коэффициент измельчения двухвалковых дробилок – 4:1.

Они обычно используются, как дробилки второго или третьего этапа дробления для таких материалов, как рядовой уголь с отходами, известняк, гипс, трона, сланец, бокситы, нефтяной сланец, обогащенный уголь, кокс, соль, негашеная и гашеная известь, кирпич, а также другие влажные, клейкие материалы. Каждая машина проектируется и изготавливается в зависимости от индивидуальных потребностей заказчика, при этом элементы валков и рисунок зубьев выбираются исходя из особенностей применения, с целью получения на выходе продукта кубической формы с минимальным содержанием мелкой фракции.

Трехвалковые дробилки

Трехвалковые дробилки идеальны для случаев, когда требуется выполнение двух этапов дробления за один заход. Они могут использоваться, в том числе, для переработки угля, соли, кокса, стекла, троны и пр.

Трехвалковые дробилки сочетают в себе одновалковую и двухвалковую дробилки, позволяя дробить с коэффициентом измельчения 6:1 на первом этапе и 4:1 на втором этапе, производя продукт кубической формы с высокой производительностью.

Четырехвалковые дробилки

Четырехвалковые дробилки идеальны для производителей, в том числе, с обогатительными установками, которым требуется выполнение двух этапов дробления за один заход.

Они могут использоваться, в том числе, для переработки угля, соли, известняка, нефтяного кокса и калиевых материалов.

Четырехвалковые дробилки способны выполнять дробление с коэффициентом измельчения до 4:1 на первой ступени, подавая после этого материал на второй этап для дополнительного дробления с коэффициентом измельчения 4:1 для получения готового продукта.

Roll Crushers Brochure

Double Roll Crusher Flyer — Imperial

Double Roll Crusher Flyer — Metric

Triple Roll Crusher Flyer — Imperial

Triple Roll Crusher Flyer — Metric

Компания Irish Salt Mining & Exploration добивается поразительного успеха в производстве соли с помощью валковых дробилок Макланахан

По всей Великобритании, Ирландии, Европе и даже в США чистота дорог в снежные зимние дни поддерживается благодаря соли, произведенной на заводе компании Irish Salt Mining & Exploration в Кэррикфергюсе (Северная Ирландия).

Производственный комплекс компании Irish Salt, площадь которого составляет три квадратных мили, располагается на побережье Ирландского моря, а переработка соли осуществляется на глубине более 1200 футов (365 метров) под землей, где по всему руднику проходят туннели с возможностью заезда автотранспорта, длина которых составляет около 60 миль (96 км). Здесь компания Irish Salt производит до полумиллиона тонн соли в год. “Наше знание потребностей наших заказчиков основано на десятилетиях соответствия жестким требованиям в очень суровые зимы”, – говорит Алвин Мак-Кренор, директор компании Irish Salt. – “А для обеспечения соответствия этим требованиям важно иметь технологическое оборудование, на которое мы можем рассчитывать”. Читать больше

Компания Potash Corp. Allan добивается успеха с помощью уникального дробильного оборудования компании Макланахан

В 1968 г. компания Potash Corp. начала производство калиевых солей на своем участке в Аллане, расположенном в 30 милях к востоку от Саскатуна (Саскачеван, Канада).

Предприятие включает в себя как подземные разработки, так и наземную установку по переработке.

В ходе подземных разработок калиевая руда добывается в залежах, расположенных глубоко под поверхностью – на глубине около 3100 футов.

С этой глубины руда поднимается на поверхность и обрабатывается для производства калийных удобрений.

На участке производятся четыре различных вида калийных удобрений – гранулированные, стандартные, белые растворимые хлористые соли и продукты с повышенным содержанием хлорида калия.

Данная продукция экспортируется на зарубежные рынки через порты Ванкувера (Британская Колумбия) и Портленда (Орегон). “За эти годы наше производство несколько раз расширялось” – говорит Брайан Готтс, главный инженер-металлург компании Potash Corp. Allan. – “Последнее расширение было начато в 2009 г. и завершено в 2012 г. В ходе данного расширения мы увеличили производительность с 2 до 3 миллионов тонн в год”. Читать больше

Источник: https://www.mclanahan.ru/products/roll-crushers/

Валковая дробилка, устройство, принципы работы

Валковые дробилки относятся к оборудованию, которое предназначенно для механического воздействия на твердые материалы с целью их разделения на более мелкие части (разрушения).

Наш завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК'ов в том числе и валковые дробилки.

Общее о валковых дробилках

Валковые дробилки нашли широкое применение в различных отраслях промышленности, например на горно-обогатительных комбинатах, при производстве строительных материалов.

Особенно эффективны валковые дробилки для измельчения вязких и влажных материалов.

Валковые дробилки незаменимы для циклов вторичного дробления твердых пород, таких как известняк, уголь, рудные материалы.

Дробление в валковых дробилках происходит при попадании исходного материала между двумя рабочими органами, которые представляют из себя параллельно расположенные цилиндрические валы (валки).

Валки вращаются навстречу друг другу, а материал поступает сверху и попадая в пространство между валками подвергается дроблению раздавливанием и отчасти истиранием.

Расстояние между валками определяет максимальный размер выходящего продукта.

Так же существуют конструкции валковых дробилок у которых дробление происходит между вращающимися валками и неподвижной щекой, а некоторые могут быть оборудованы тремя или даже четырьмя валками.

Таким образом основной критерий для классификации валковых дробилок это количество установленных валков (одновалковые, двухвалковые, трёхвалковые, четырехвалковые дробилки). Так же валковые дробилки различают по типу сменных рабочих органов (дробилки с гладкими, рифлёными и зубчатыми поверхностями валков).

Валковые дробилки оборудованные одним или двумя зубчатыми валками применяются при необходимости крупного дробления известняка, мергеля, мела.

Двухвалковые, а так же трёхвалковые дробилки с установленными гладкими или рифлёными валками используются для среднего и мелкого дробления.

Дробилки с гладкими или рифлеными валки применяются в технологических линиях дробления прочных пород, а дробилки с зубчатыми валками при измельчении хрупких пород.

Для переработки глин применяются перфорированные валки, сквозь отверстия таких валков происходит продавливание.

Это дополнительная сдвиговая деформация, существенно повышает качество переработки.

Основные параметры для описания характеристик валковой дробилки это диаметр (D) и длина валка (L).

Научно-обоснованные требования к размеру гладких валков 15-20 размеров максимального куска дробимого материала, рифлёных — 10, зубчатых — в 1,5-2 размера.

Производительность валковых дробилок лежит в диапазоне от 5 до 250 т/ч и зависит напрямую от размера валков, их числа и частоты вращения, а также от ширины выходной щели, т.е. расстояния между валками.

Степень дробления зависит от материала подвергаемого дроблению, особенности конструкции валков и принципа действия дробилки.

Для твердых пород она может составить 4, для мягких и вязких 6-8; а при дроблении в зубчатых валках вязких глинистых материалов степень дробления может дойти до 11-12 и более.

Наиболее распространены валковые дробилки валки которых жёстко закреплены на приводных валах.

Валы располагаются в подшипниках, корпуса которых постоянно прижимаются к упорам цилиндрическими пружинами.

Между упорами и корпусами устанавливаются прокладки, регулирующие расстояние между валками.

Валки дробилок данного типа составные — чугунный корпус (ступица) плюс внешняя рабочая оболочка или бандаж, гладкая или зубчатая.

Материал для изготовления оболочек валков — закаленный чугун, углеродистая или марганцовая сталь. Оболочка валка может изготавливаться цельной или составленной из сегментов.

В ряде конструкций валковых дробилок применяется валки с рабочей поверхностью, составленной из отдельных колец отливаемых вместе с зубцами.

Стационарные валковые дробилки приводятся в действие электродвигателями, как правило это дробилки на линиях горнорудных предприятий. Существуют и передвижные валковые дробилки, входящие в состав мобильных дробильно-сортировочных установок.

К достоинствам валковых дробилок относится простота конструкции, простота обслуживания и возможность использования при дроблении влажных материалов. К недостаткам относительно невысокая производительность и значительный абразивный износ рабочих поверхностей валков.

Особенности двухвалковых дробилок

Наибольшее распространение в промышленности получили двухвалковые дробилки.

Для избежания заклинивания и поломок от попадания слишком крупных или не дробимых кусков породы один из валков, двухвалковой дробилки, устанавливается в подвижный подшипник.

В основном в современных конструкциях двухвалковых дробилок привод каждого валка осуществляется от индивидуального электродвигателя (иногда нескольких), реже от одного через редуктор и карданные валы.

Рассмотрим подробнее устройство двухвалковой зубчатой дробилки, на примере дробилки для угля.

Эта двухвалковая дробилка состоит из корпуса или рамы, на которой смонтированы в роликоподшипниках два рабочих вала с насаженными на них сменными дробящими валками.

Для доступа к валкам, их демонтажа корпус дробилки изготовлен разъемным, состоящим из нижней и верхней частей.

В боковых частях корпуса дробилки предусмотрены смотровые люки для доступа к рабочим органам дробилки.

В верхней части корпуса дробилки предусмотрено место закрепления загрузочного раструб. Места разъёмов корпуса дробилок уплотняются резиновыми прокладками.

В корпусе дробилки предусмотрены змеевики, в которые подается теплоноситель, для обогрева дробилки в холодное время года, чтобы избежать намерзание материала на стенки корпуса.

Валков два, каждый диаметром 1100мм и длиной 1000мм. Валки применяют гладкие, отлитые из марганцовистой стали, рифленые (зубчатые) или один рифленый, а другой гладкий.

При установке рифленых валков в дробилку можно загружать более крупные куски материала.

Валки расположены горизонтально и вращаются навстречу друг другу с разной частотой (170-200 об/мин).

Размер выходной щели двухвалковой дробилки регулируется смещением рабочих валков регулируется перемещением подшипников одного из валков.

Их положение фиксируется с одной стороны распорками, а с другой поддерживается мощными пружинами с регулируемым натягом.

Пружины предохраняют узлы валковых дробилок от деформации, обеспечивая возможность увеличения расстояния между валками и пропуска недробимого предмета.

Материал подается в загрузочную зону дробилки сверху, дробится и удаляется вниз сквозь разгрузочные отверстия.

Валки двухвалковой дробилки могут иметь индивидуальные приводы от электродвигателей. Для передачи вращающего момента от электродвигателя к валками используется клиноременная передача.

На менее мощных модификациях возможен привод от одного электродвигателя.

В этом случае вращение передается первому рабочему валку через пару зубчатых колес, а второму валку передается от первого через вторую пару зубчатых колес, насаженных на рабочие валы.

Для исключения поломки механизмов валковой дробилки при попадании недробимого предмета, привод дробилки оснащен страховочными устройствами.

Для привода валков используются два трехфазных короткозамкнутых электродвигателя мощностью 30 кВт, которые питаются от сети переменного тока (380В; 50Гц). Управление электроприводом дробилки дистанционное, пусковая электроаппаратура смонтирована на отдельной панели.

Особенности эксплуатации двухвалковых дробилок

Достоинством двухвалковых дробилок является эффектное дробление материалов содержащих глину раздавливанием при одновременном частичном удалении твердых включений в виде камней и других посторонних предметов.

Основной недостаток использования гладких валков это неравномерность износа, преимущественно в средней части, а так же кольцевые выработки.

Такой износ поверхности бандажей валков увеличивает расстояние между дробящими поверхностями, вызывая укрупнение размеров конечного продукта.

Для устранения такой проблемы двухвалковые дробилки могут быть оснащена вальцами, способными на осевое перемещение при вращении.

При работе двухвалковой дробилки необходимо следить за размерами подаваемых кусков, которые не должны превышать заявленных характеристик.

Работа дробилки под завалом не допускается.

Для поддержания заданной крупности готового продукта по мере износа футеровки требуется коррекция ширины разгрузочного отверстия.

Для нормальной работы валков дробилки материал для дробления должен подаваться равномерно и непрерывно по всей ширине валка.

Если подача происходит неравномерно, происходит неравномерный износ поверхности, сокращая срок его службы.

Куски подаваемой породы, которые не могут быть сразу захвачены валками для дробления, остаются между поверхностями валков до тех пор, пока не уменьшатся до нужного размера, при котором станут соответствовать углу захвата валков. Все это время происходит не нужный износ рабочей поверхности валка.

Для выравнивания изношенных рабочих поверхностей валков и устранения на ней канавок, валки подвергаются шлифовке.

Шлифование бандажей, изготовленных из марганцевой стали может быть произведено без снятия валков, шлифовальным кругом, устанавливаемым непосредственно на валок.

Хороший результат дает применение шлифовальных кругов из искусственного корунда марки НК.

Важно так же своевременно смазывать узлы двухвалковой дробилки и использовать при этом надлежащие материалы.

Для смазки дробилок применяют жидкие минеральные масла и густые пластинчатые смазочные материалы, подача которых централизована и осуществляется шестеренчатым насосом.

Давление масла в системе контролируется реле давления и манометрами.

Бак масляной системы всегда должен быть заполнен достаточным количеством масла требуемого сорта. Давление масла в системе должно быть в пределах 0,15-0,3 МПа.

Для предупреждения попадания воды в масло давление воды в фильтре-охладителе должно быть ниже давления масла.

Температура масла не должна превышать 65-70С, большая температура свидетельствует о неисправности дробилки.

Оператору управляющему двухвалковой дробилкой следует постоянно контролировать непрерывность подачи масла к подшипникам и сток масла из обратной трубы в бак.

Масло, используемое двухвалковой дробилкой необходимо менять в соответствии с рекомендациями производителя, как правило не реже чем раз в три месяца.

Одновременно со сменой масла, следует произвести очистку и промывку бака-отстойника и фильтра-холодильника.

В случае длительного простоя в зимнее время масло в баке перед запуском нужно разогреть до 70-80С.

Кроме производства специалисты завода нестандартного оборудования «Машинопромышленное объединение» осуществляют техническое диагностирование.

Комплекс работ по техническому диагностированию валковых дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Источник: http://www.mpoltd.ru/poleznoe/211-valkovaya-drobilka-ustrojstvo-printsipy-raboty.html

Валковые дробилки

Категория:

Машины и установки для переработки нерудных материалов

—

Валковые дробилки

Валковые дробилки применяют преимущественно для вторичного дробления нерудных строительных материалов средней и высокой прочности, а также для предварительного измельчения глин в кирпичном производстве.

Рис. 1.

Валковая дробилка

1 — рама; 2, 11 — подшипники; 3 — неподвижный валок; 4 — рифленый бандаж; 5 —загрузочный бункер; 6 —подвижный валок; 7—гладкий бандаж; 8 — кожух; 9 — предохранительные кольца; 10 — пружина; 12, 14—вал; 13.— регулировочные планки; 15, 17 — шестерни; 18 — приводной вал; 19— шкив

—

Валковые дробилки в основном применяют для вторичного дробления (среднего и мелкого).

Их обычно используют при дроблении известняка, мергеля, мела, угля, глинистого сланца, шлака, полевого шпата, а также для измельчения (с одновременным раздавливанием) вязких и влажных материалов, например глин.

На предприятиях цементной промышленности валковые дробилки применяют главным образом для измельчения мягких пород — мергеля, глины, мела.

Валковые дробилки отличаются многообразием конструктивных решений в зависимости от вида обрабатываемого сырья. Классифицируют их по следующим основным признакам.

По методу установки валков: дробилки с одной парой подвижных и другой парой неподвижных подшипников; дробилки с подвижно установленными подшипниками; дробилки с двумя закрепленными подшипниками.

По конструкции валков: дробилки с гладкими валками; дробилки с ребристыми валками; дробилки с зубчатыми валками; дробилки с гладким и винтовым валками.

По принципу действия: валковые дробилки, действующие раздавливанием; валковые дробилки, в которых раздавливание сочетается с истиранием, раскалыванием или разрыванием материала; валковые Дробилки, действующие раздавливанием и частичным ударом.

По количеству валков: одно-, двух-, трех- и четырех-валковые дробилки, реже пят и валковые.

Наиболее часто применяют валковые дробилки с одной парой подвижных и с другой парой неподвижных подшипников.

В этом типе дробилок подвижные подшипники скользят по направляющим. Подвижные подшипники удерживаются на месте пружинами, сжимаемыми специальными болтами.

При попадании недробимых предметов пружины под действием увеличивающейся нагрузки сжимаются, в результате чего увеличивается зазор между валками и недробимый предмет выпадает из дробилки. Под действием пружин подшипники с валком возвращаются в исходное положение.

Дробилки с подвижно установленными подшипниками на обоих валках из-за сложности конструкции не нашли достаточно широкого применения.

Размеры разгрузочного отверстия в дробилках всех типов регулируются при помощи прокладок или передвижных конусов.

Применение валков с разной рабочей поверхностью — гладкой, ребристой, дырчатой или зубчатой — диктуется физико-механическими свойствами дробимого материала, а также технологическим назначением продукта дробления.

Валки, как правило, вращаются с одинаковой скоростью. В том случае, когда скорости различны, усиливается истирающее действие валков на дробимый материал.

При обработке влажных и пластичных материалов, например глины, для увеличения истирающего действия часто одному из валков сообщают кроме вращательного также и небольшое возвратно-поступательное движение вдоль оси.

Диаметр гладких валков должен быть в 15—20 раз больше размера поступающего куска, а так как обычно валки изготовляют диаметром не более 1200 мм (реже 1500 мм), то размер поступающих кусков не должен превышать 70 мм.

Поэтому валковые дробилки с гладкими валками пригодны лишь для среднего и мелкого дробления. Один из существенных недостатков дробилок с гладкими валками — выпуск продукта лещадной формы.

Все это ограничивает применение валковых дробилок для дробления каменных пород.

Дробилки с ребристыми или рифлеными валками могут захватывать куски, размеры которых в 1,5—2 раза больше размера кусков, захватываемых гладкими валками: валки с зубчатой поверхностью дробят куски, размер которых составляет 0,5 и более диаметра валка.

Для правильной эксплуатации валковых дробилок необходима непрерывная и равномерная подача дробимого материала по всей длине валка.

Степень измельчения зависит от свойств дробимого материала и конструкции валков и принимается для твердых и прочных пород, для мягких и вязких.

При дроблении в зубчатых валках вязких глинистых материалов степень измельчения доходит до 11—12 и даже более.

Принципиальные схемы наиболее распространенных валковых дробилок (и вальцов) приведены на рис. 1-19.

Для дробления каменных пород средней и малой прочности используют дробилки, показанные на рис. 1-19, а. Для лучшего захвата кусков один из валков выполняют рифленым. Число оборотов валков одинаковое: п1 = п2.

На рис.

1-19, б представлена схема дробилки для измельчения хрупких материалов (например, угля), а также сухих глин. Оба валка зубчатые, что позволяет значительно увеличивать размеры кусков, поступающих на дробление.

Рис. 1-19. Схемы валковых дробилок

В процессе измельчения глина продавливается через отверстия внутрь валков и отводится через открытые торцы дырчатых валков; недробимые включения, раздвигая валки, падают вниз в специальный бункер. Число оборотов валков, одинаковое.

На рис.

1-19, ж представлена схема дезинтеграторных (камневы-делительных) вальцов: – большого валка составляет 35—50 об/мин, – малого ребристого 400—500 об/мин.

Применяются для измельчения глин при одновременном удалении недробимых включений. Выделение камней происходит по схеме, показанной на рисунке.

Под ударами ребер малого валка глина деформируется, вследствие чего поглощается значительная часть энергии удара и глина с небольшой скоростью отбрасывается на большой (тихоходный) валок и далее затягивается в зазор между валками. При попадании камня большая часть энергии удара превращается в ускорение движения камня, который, ударяясь о большой валок, отскакивает от него и поступает в бункер отходов.

На рис.

1-19, д представлена схема камневыделительных вальцов, в которых один из валков гладкий, а другой имеет винтовую поверхность (правую и левую нарезку). Глина затягивается в зазор между валками, а камни винтовыми выступами отводятся на стороны в отвал.

На рис.

1-20 показаны схемы наиболее распространенных приводов валковых дробилок. Чтобы не нарушить передачи вращения при отходе одного из валков (при проходе недробимых включений), применяют шестерни с удлиненным зубом (схемы а и в); индивидуальные, независимые друг от друга приводы (б); удлиненные валы с шарнирами Гука — Кардана (г) или- замкнутую плоскоременную передачу (д), обеспечивающую вращение обоих валков одним ремнем.

Одновалковая зубчатая дробилка. Одновалковые дробилки отличаются многообразием конструктивных решений. На рис.

1-21 приведена схема одновалковой зубчатой дробилки для крупного измельчения вязких пород средней и малой прочности (мергель, глина и др.), а также угля.

На валу (рис. 1-21) насажены диски с закрепленными на них зубчатыми сборными бандажами.

На шарнире закреплена подвеска, прижимаемая к валку тягами и пружинами. В паз подвески закладывается съемная плита.

Исходный материал загружается через воронку.

Угол захвата одновалковой зубчатой дробилки примерно в два раза меньше, чем у двухвалковой при одинаковом диаметре валков.

Поэтому в этой дробилке легко захватываются крупные куски.

Степень измельчения, достигаемая на одновалковой зубчатой дробилке, и выше.

Рис. 1-20. Схемы приводов валковых дробилок

1 — шестерни с удлиненным зубом; 2 — плоскоременная передача; 3 — валки; 4 — механизм осевого перемещения валка; 5 — стяжные болты; 6 — привод

Рис. 1-22. Схема определения угла захвата валковой дробилки

Определение производительности валковых дробилок.

Производительность дробилки с гладкими валками можно определить по объему непрерывной ленты раздробленного продукта, выходящей в единицу времени из разгрузочного отверстия со скоростью, соответствующей окружной скорости валков.

Реклама:

Читать далее: Машины для сортировки и мойки нерудных строительных материалов

Категория: — Машины и установки для переработки нерудных материалов

→ Справочник → Статьи → Форум

Источник: http://stroy-technics.ru/article/valkovye-drobilki

Дробилки валковые: применение, конструкция, принцип действия, виды валковых дробилок, плюсы и минусы использования

Дробильное оборудование валкового типа относят к машинам горно-обогатительного сегмента производства.

Впервые такая система была сконструирована в 1908 году в Великобритании, чтоб выполнять измельчение медьсодержащих материалов в крайндейдском руднике.

С течением времени совершенствуются и видоизменяются технологии, однако принцип работы валковых машин остается без изменений до теперешнего момента.

Валковые дробилки превосходно справляются с дроблением пластов горных пород, пищевых продуктов, строительных и химических материалов, при этом отбирая фракцию, которая не нуждается в измельчении. Более того, механические дробилки валкового типа способны без труда перемалывать клейкие и липкие материалы, делая из них заданный дисперсионный размер.

Принцип действия валковых дробилок

Принципом работы данных агрегатов являются различные подходы к измельчению материалов. Валки цилиндрической формы выполняют вращение навстречу друг другу.

Межвалковое пространство регулируется за счет стягивающих пружин, что позволяет выполнять дробление материалов различной крупности и твердости, для этого служит градуированная шкала.

Также прямолинейная зависимость есть между степенью сжатия пружин и производительностью дробильной системы. Эта зависимость устанавливается для каждого агрегата исключительно индивидуально.

Снижается производительный показатель из-за загрузки влажного материала. Это действие даже способно произвести остановку машины.

Следовательно, перед загрузкой в приемный бункер валковой дробильной системы, предназначенный для измельчения материал необходимо просушить.

Для достижения дробилкой максимальных производственных показателей, ее необходимо устанавливать на ровный горизонтальный фундамент, а также помещение должно быть сухим и обладать надлежащей вентиляционной системой.

Для исключения возникновения коррозионных очагов, конструктивные элементы валковых дробильных систем покрывают антикоррозионными составами.

Устройство валковой дробилки

a) принцип работы; b) устройство дробилки

1,2) валки; 3) исходный материал; 4) жесткая опора; 5) подвижная опора; 6) пружина; 7) рама

В машинах этого типа измельчение веществ выполняется за счет вращающегося валка. Дробление происходит между приводным рабочим органом и решеткой колосникового типа под влиянием нагрузок сжатия.

Поверхность рабочих органов (валков) может быть гладкой, фигурной (рифленой) или же зубчатой.

Валки получают вращение посредством электродвигателя редуктор и карданный вал, который увеличивает крутящий момент системы, что позволяет добиться относительно значительных усилий при дроблении.

Наиболее распространенными считаются дробильные системы с гладкими рабочими органами, которые используются для осуществления среднего или тонкого дробления твердых фракций. Агрегаты с фигурными или зубчатыми валками применяются для укрупненного или среднего измельчения хрупких и мягких материалов.

Дробильная система с гладкими валками имеет два параллельно установленных механизма цилиндрического типа, осуществляющие вращение по горизонтальным осям.

Приводной валок, насаженный на валу, осуществляет вращение через специальные подшипники, которые способны выполнять перемещение вдоль станины по направляющим.

Ведомый же венец насаживается на вал, который вращается через подшипники без такой способности, однако должны воспринимать радиальную и осевую нагрузку.

Фиксация подвижных подшипников регулируется за счет тяг, прокладок, пружин и затяжных гаек. Пружины поддаются предварительной затяжке, модальное значение которой нивелирует возникающее при измельчении усилие.

При попадании в агрегат неизмельчаемых материалов приводной валок осуществляет регулировку межосевого расстояния валков таким образом, что появляется возможность «пропустить» этот элемент вниз.

Данная функция валковых дробилок позволяет предотвратить выход из строя агрегата. Рабочие органы закрываются защитным кожухом, который делает невозможным проникновение пыли, образующейся при измельчении фракций, в технологическое помещение.

Классификация валковых дробилок

Валковые дробильные системы делятся на типы согласно множеству критериев и конструктивных особенностей.

По количеству рабочих органов:

- одновалковые машины – дробильные агрегаты, которые имеют один единственный приводной валок. Измельчение происходит между рабочим органом и колосниковой решеткой;

- двухвалковые – агрегаты с одним подвижным валком для регулировки степени измельчения материала, и одним неподвижным рабочим органом.

- Трехвалковые и более – дробильные системы, которые позволяют добиться тонкого измельчения дробимых материалов или же средней степени измельчения материалов с повышенной твердостью;

По транспортировочной возможности:

- мобильные (передвижные) – машины, которые можно транспортировать по надобности. Такие агрегаты нашли свое широкое распространение в строительстве, где очень часто возникает возможность в мобильности данных устройств;

- стационарные – дробилки, которые не имеют возможности быть транспортированными куда-либо. Зачастую такие системы установлены в устоявшихся технологических процессах и линиях (металлургия, шлакопереработка и т.п.).

По рельефности рабочих органов:

- дробильные агрегаты с гладкой поверхностью рабочих органов;

- дробильные системы с рельефными валками;

- дробилки с зубчатыми рабочими валками.

Области применения валковых дробильных систем

На самом деле валковые дробильные агрегаты можно встретить в повседневной жизни где угодно.

Ту же мясорубку в какой-то мере можно считать одновалковой дробильной установкой.

Однако промышленные агрегаты намного больше по габаритам и, соответственно, по производительности.

Валковые агрегаты отлично прижились в строительной производственной отрасли. За счет таких установок работники подобных предприятий осуществляют измельчение шлака, строительного мусора и отходов, гипса, вторичного кирпича и т.п.

Также системы этого класса используют в химической промышленности, в коммунальном хозяйстве для первичного дробления или прессования отходов, а также в пищевой отрасли (дробление солевой породы и т.п.).

В горно-металлургическом комплексе также можно встретить машины этого сегмента, однако за счет своих некоторых недостатков они используются реже по сравнению со своими аналогами.

Достоинства и недостатки валковых дробильных систем

Преимуществами валковых агрегатов являются:

- однородность формы фракции на выходе;

- простейшее механическое устройство;

- минимальные проблемы при эксплуатации;

- эффективность использования;

- экономичность (незначительный уровень потребления энергоресурсов, а также износостойкость комплектующих агрегата);

- удобство при ремонтных работах и техническом обслуживании;

- удобство регулирования настроек;

- отсеивание недробимой (повышенной твердости) фракции);

- приемный бункер может быть выгружен без полной предварительной остановки оборудования.

Недостатками валкового оборудования для измельчения являются:

- налипание частей влажного материала на валки;

- низкая производительность;

- невысокая степень дробления материалов;

- большая степень износа рабочих органов дробилки, из-за чего возникает большая трудоемкость и простои механического оборудования;

- возможные перекосы вала на передвижном валке;

- невозможность дробления материалов при степени твердости более 160 МПа.

Источник: http://drobix.ru/drobilki-valkovye/